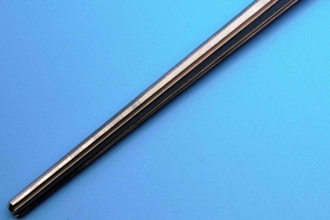

お客様の使用方法に合わせた、最適なリーマのご提案

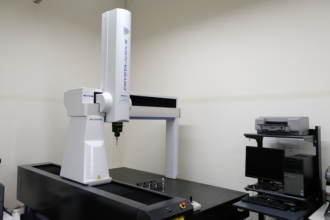

特殊精密切削工具.comでは、お客様に最適なリーマをご提案するために徹底したヒアリングを実施しております。そのためにも、「切削理論」と「材料特性」について一貫した知識を持つ社員による、密着型工具コンサルティングを行っております。お客様のニーズに寄り添った密着型工具コンサルティング、これこそが当社の強みであると自負しております。

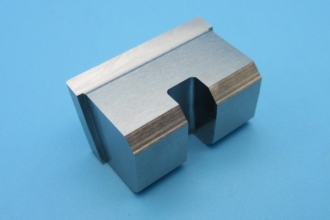

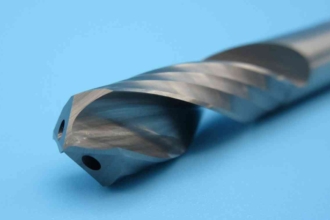

リーマは、ドリルなどによってあけられた下穴に対して、要求される面粗度、寸法精度、真円度、円筒度、真直度、直角度に仕上げていくための工具です。その為、加工される被削材や下穴の状態、加工環境に合わせた設計を行うことが非常に重要であり、お客様からしっかりと情報をいただくことが肝要です。検討時には具体的な加工条件(使用機械、被削材、形状、周速、送り速度など)をお伺いさせていただいております。また、どのような業界で、どのような部品加工が求められており、そのためにどのような工具が必要なのか、という業界ごとのニーズも当社は捉えております。このようにお客様のニーズに応え、妥協のない特注工具を製作することこそがお客様の期待に応えるための近道であると、当社は考えております。

4-e1639741692972-330x220.jpg)

-1-e1639738210912-330x220.jpg)