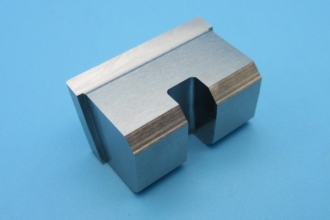

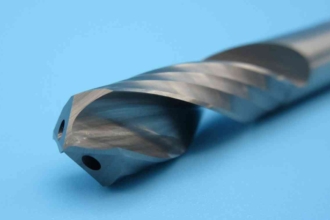

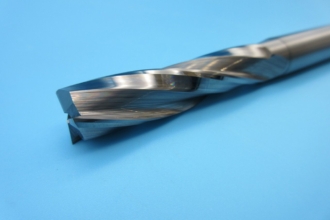

ハイス工具の設計・加工から熱処理までワンストップ対応

多くの工具メーカーでは、熱処理工程は外注として、専門業者に依頼するケースがほとんどです。しかしながら、東鋼では外注に任せることなく、熱処理から工具の加工まで、責任をもって対応するべきであると考えているため、熱処理設備を多数保有しております。

また近年は、ハイス製工具から事業撤退をする工具メーカーも多く、ハイス製工具をつくれるメーカー自体がそもそも少なくなっています。そのため当社には現在、数多くのお客様より「既存のハイス製工具を同等品質以上で作ってほしい」というご相談を多くいただいています。

さらに当社では、自社で熱処理を行う生産体制がゆえに、他社メーカーよりもハイスの熱処理に向き合ってきた自負があります。この経験から、ハイスという材料に関する深い知見を得ているため、最適な熱処理条件の選定や、お客様の用途に応じたハイス材質の選定をすることができます。

4-e1639741692972-330x220.jpg)

-1-e1639738210912-330x220.jpg)