- 総型バイトとはどのような工具ですか?

総型バイトはワークの輪郭に合わせて、工具を成型し押し当てて加工する工具です。先端が任意な形状をする総型バイトでは、一回の加工で外周や正面に多様な輪郭形状や複雑な形状を加工を可能にします。

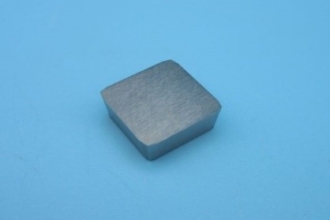

- 総型バイトの材種は何ですか。

総型バイトの材質として溶解ハイスと粉末ハイスと超硬とサーメットの4種類がございます。お客様によって求められる使用条件や使用環境が大きく異なります。そこで当社では、多種多様な業界に納品した実績から被削材に最適な工具材質を選定しております。

- 総型バイトのコストダウン方法として、どのようなものが想定されますか?

当社は、ワーク1個を加工する際に掛かる加工時間と工具費をコストとして考えています。加工時間の短縮は、加工条件を上げられるようにする、複合化を図るなどを主体に考えます。一方の工具費は、寿命も然ることながら、再研磨回数を増やす方法を主体に提案します。

- 総型バイトのサイクルタイムを短縮したいのですが。。。

チップによる倣い加工から要求輪郭に成形した刃型の押し当て加工に変更することによってサイクルタイムの向上が出来、あるお客様では20%の生産性向上に繋がりました。

- 総型バイトのビビリ対策として、どのようなものが考えられますか?

ビビりは、加工途中で切削抵抗が変化する等で振動が発生し、その振動が次第に大きくなり収束しない状態(共振)で起きます。対策としてはご使用される機械の加工条件やツーリングの剛性、工具形状を見直していく必要があります。機械面での調整に限界があるのか、工具の設定を見直す必要が有るのか。お客様の環境に適した加工条件から工具設計まで総合的にご提案させていただきます。

- 総型バイトの摩耗を抑えたいのですが。。。

工具摩耗は大きくスクイ面側で発生するスクイ面摩耗とニゲ面側で発生するニゲ面摩耗の2種類があります。スクイ面摩耗は、切削時に熱を持った切屑がスクイ面上を流れる際に、その熱によってスクイ面が損傷してしまうことが原因と考えられます。一方のニゲ面摩耗は、切削抵抗が大きいことによって工具の撓み、変形が繰り返し起きることでニゲ面がワークに擦れることが原因と考えられます。これらの摩耗を抑えるために工具設計(材質・形状)、加工条件、コーティングを総合的にご提案させていただきます。

- スローアウェイ総型チップのチッピングを少なくするためには?

原因として、芯高が適切に調整されていないことが挙げられます。基本的にはワーク中心と刃の高さが同じになるように設定することが求められます。また、ワーク自体が特殊な形状で、溝が入っていたり断面が正円で無く断続切削で切削抵抗が安定しないときにも起きやすいです。その場合には靭性ある工具材質を選定することで対策できます。

- スローアウェイ総型チップの摩耗量を少なくするためには?

工具摩耗は大きく分けてスクイ面側で発生するスクイ面摩耗とニゲ面側で発生するニゲ面摩耗の2種類があります。スクイ面摩耗は、切削時に熱を持った切屑がスクイ面上を流れる際に、その熱によってスクイ面が損傷してしまうことが原因と考えられます。一方のニゲ面摩耗は、切削抵抗が大きいことによって工具の撓み、変形が繰り返し起きることでニゲ面がワークに擦れることが原因と考えられます。工具設計(材質・形状)、加工条件、コーティングまで総合的にご提案させていただきます。

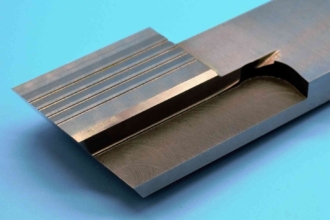

- ダブテールや総型バイトで深い溝を加工する際の注意点とは?

溝が深い箇所は除去量が増えるため、切屑の処理が難しくなります。それは、切りくずが分断されずに繋がってしまったりバイトへ巻き付いてしまうことや、加工している溝に挟まってしまうことが多いからです。これらへの対策としては、一定送りで最後まで加工するのではなく、ステップ加工によって切屑を分断させることが有効です。また、ブレーカーを設けることも有効な方法の1つです。

- 既製品にない総型形状ですが、対応していただけますでしょうか?

はい、対応します。当社は特注工具の製作を得意としておりますので、まずはワーク図や使用機械名をお問い合わせフォームにてご共有ください。

- 総型バイトを製作する上で、対応可能なサイズはどのくらいですか?

これまで製作を依頼され、バイトの大きさとして製作出来なかったと言う事例はありません。幅が広いバイトの場合、切削抵抗が大きくなり、切削が出来ない事がありますので、ご注意ください。

- 総型バイトのご注文してからの納品までどのくらいかかりますか?

新規に製作を承った際には設計期間を含めて約4週間程度の期間を頂戴しております。リピートとして定期購入いただくアイテムに関しては、3週間程度で納品させていただきます。また、ノンコート、ソリッド品ではご注文から1週間で納品する体制も整えております。場合により、材料在庫が無いものもございますので、ご注文時にお問合せ下さい。

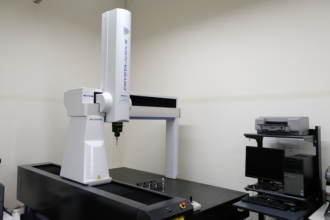

- 総型バイトの精度はどのくらいですか?

刃型公差でレンジ5µmの精度で製作実績がございます。

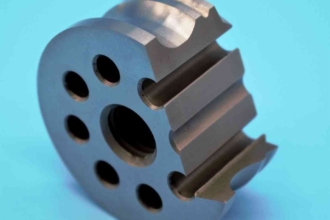

- サーキュラーフォームツールの刃数は何枚ですか?

基本的には1枚です。超硬やサーメットのサーキュラーの場合、ソリッドで製作する場合は、1枚刃とします。しかし、ロー付けの場合は、リングチップでロー付けすると割れが発生する可能性が大きいので、角チップを3~4個所にロー付けして製作します。

- サーキュラーフォームツールの製作・設計のポイントとは?

主に6軸自動盤で使用されますが、使用する機械によって工具外径とオフセット値(ワーク中心と工具中心の差)が決まっていますので、ご依頼時にご使用される機械とオフセット量を教えていただければ、それに合わせてスクイ角と刃型を設計します。オフセットがあることで、工具の外周にニゲを設けなくてもワークに当たることが無く、円周上にある刃型を1周使用することができます。

- サーキュラーフォームツールのメリットとはなんですか?

サーキュラーフォームツールは外周面全てに刃型があるので、再研磨回数が増やせるため工具寿命を延ばすことが出来る工具です。刃具が使えなくなることが少ないために、交換コストの削減に役立たせることが可能です。

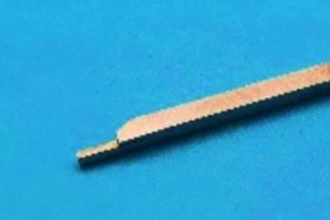

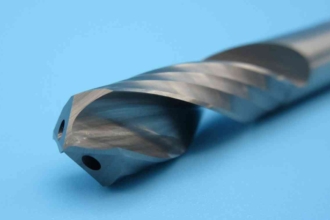

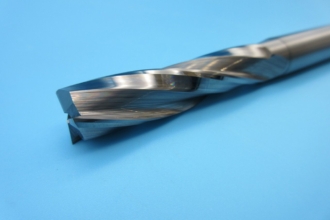

- スカイビングフォームツールとはなんですか?

当社の製作するスカイビングフォームツールは主に六軸自動盤で使用いただいている工具(注:歯切工具ではありません。)です。大きなスクイ角とせん断角を持ち、1回の接線送りで目的の輪郭寸法を得るためのバイトです。

- スカイビングフォームツールを使用するメリットとは?

仕上げ用バイトである為、取り代は小さく設定しています。せん断角を大きくすることでポイント切削になり、切削抵抗がほとんどなく、被削材もたわむ可能性が非常に低いので要求されている輪郭寸法を得ることが出来ます。

- 総型バイトのロット数はどのくらいまで対応可能ですか?

当社では最小ロット1個からご注文いただいております。量産ロットをご希望の際には、一度ご相談ください。

- 総型バイトで用いられているコーティング処理とは?

当社で総型バイトに使用するコーティング処理方法としてはTiNを始めTiCN、TiAlN、DLCをはじめ最新のコーティング膜種にも対応しております。お客様の被削材・加工条件に合わせて最適なコーティング膜種を提案致します。

- 総型工具の切削中におけるトラブルとはどのようなものが考えられますか?

刃のチッピング、スクイ面、ニゲ面の異常摩耗、切りくずの巻き付き、加工寸法にバラつきが出る、面粗度が荒いといったトラブルがおきます。

- 総型バイトで加工する際の注意点とは?

ワークの加工幅の寸法に対して、機械剛性が保たれているかの確認が必要です。

総型バイトはシングルポイントの工具と異なり、ある幅を加工しますので切削抵抗が高くなります。ですので剛性がある環境でないと加工することが出来ません。切屑も幅広の切屑が排出され、ワークに巻き付くこともありますので、ステップ加工をする他、すくい面を下向きにする等の工夫も必要となります。再研磨をすると芯が下がりますので、芯高調整が必要です。

- 総型バイトは、どのような点が優れていますか?

スローアウェーチップでの倣い加工に対し、サイクルタイムを短縮することが可能です。刃型の形状を転写させ加工しているため、ワークの形状を保証いたします。また、再研磨が可能であるため、ランニングコストが抑えらえるというメリットもございます。

- 総型バイトは、どのような製品の加工に適していますか?

ニップル、プーリー、ホースの口金など、細かい溝形状のがあるワークの加工に適しております。

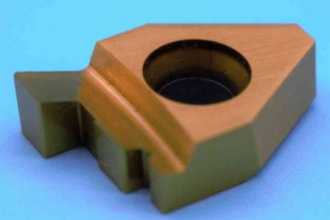

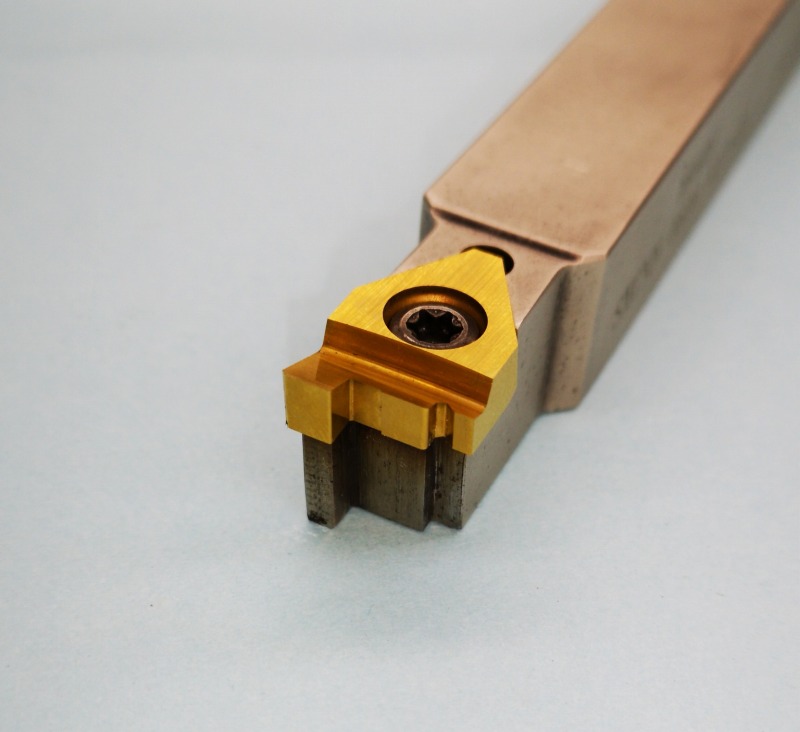

- スローアウェイ総型チップと総型バイトの使い分けとは?

スローアウェイ式は、シャンク製造に費用が掛かりますが長期的に使用できる為、ランニングはチップの成形と再研磨のコストだけで運用できます。対して総型バイトは基本的には再研磨のみで運用できますが、再研磨限界を迎えた後に新品でシャンクも含めてバイトを製造する必要があります。その為、イニシャルコストは総型バイトの方がメリットがあり、ランニングコストはスローアウェイ式の方がメリットがあります。また、総型バイトはチップがロー付されている為、剛性が高いです。ワークの加工数量や形状によってどちらの方がメリットが出るか、お客様よりいただきました情報を基にご提案させていただきます。

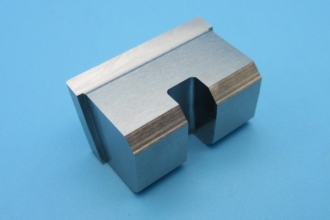

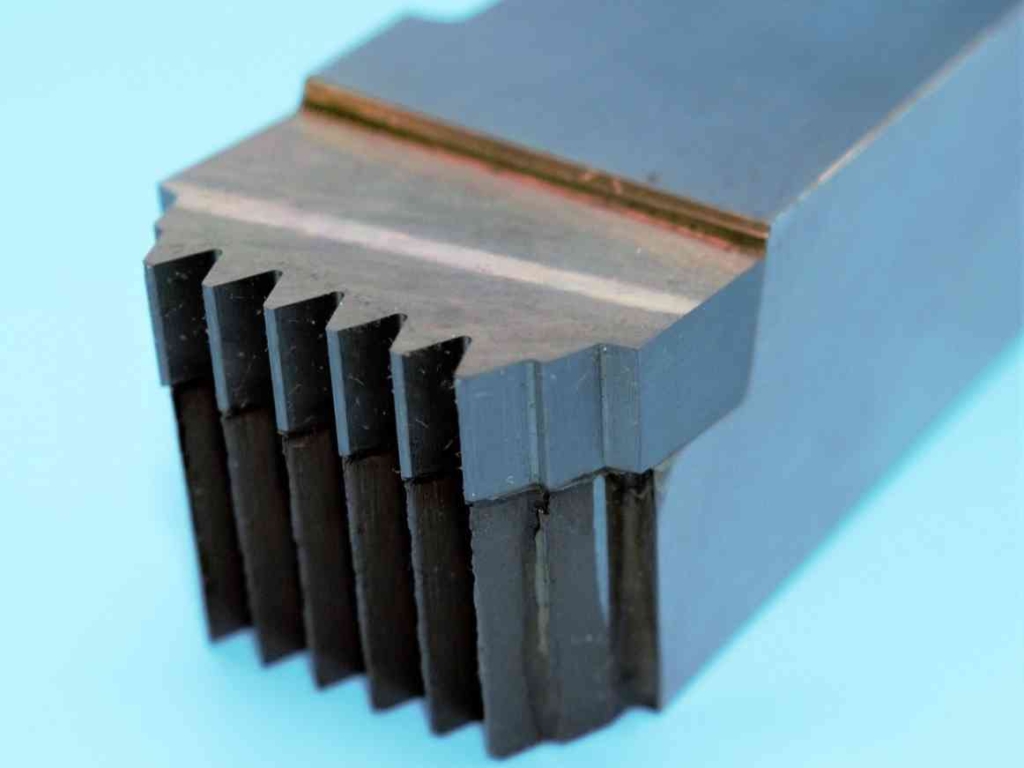

- ダブテールとは、どのような工具ですか?

正式名称はダブテールフォームツールといいます。

形状はアリ形状を擁しており、多軸自動盤で専用のホルダーで固定して使用いたします。

弊社ではNC旋盤用のホルダーも準備しており、NC旋盤でも使用可能です。

ダブテールは、総型バイトに比べ、再研磨時の芯高調整がしやすく、再研磨回数も多いという特徴がございます。

スローアウェイチップでの倣い加工と違い、押し付けて加工するので、加工時間が短くなります。

- ダブテールは、どのような製品の加工に適していますか?

総型バイト同様、ニップル、プーリーなど細かい溝形状があるワークの加工に適しております。加工数量が多い場合、総型バイトよりダブテールの方がコストが下がる傾向がございます。

- ダブテールで加工する際の注意点とは?

ダブテールはシングルポイントの工具とは異なり、ある幅を加工しますので、切削抵抗が高くなります。したがって、剛性がある環境でないと加工が出来ません。切屑も幅広の切屑が排出され、ワークに巻き付くこともありますので、ステップ加工をする他、すくい面を下向きで使用する等の工夫も必要です。

- ダブテール加工で刃のチッピングを抑えるにはどうしますか?

チッピングの原因として、芯高が適切に調整されていないことが挙げられます。基本的にはワーク中心と刃の高さが同じになるように設定することが求められます。また、ワーク自体が特殊な形状で、溝が入っていたり断面が正円で無く断続切削で切削抵抗が安定しないときにも起きやすいです。その場合には靭性ある工具材質を選定することで対策できます。

4-e1639741692972-330x220.jpg)

-1-e1639738210912-330x220.jpg)