- エンドミルとはどのような工具ですか?

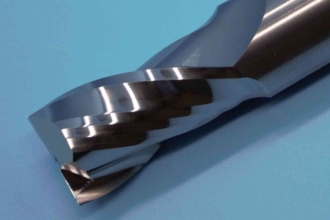

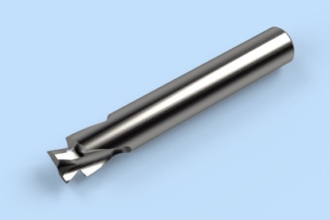

エンドミルは大きく①フラットエンドミルと②ボールエンドミルはの2種類がございます。

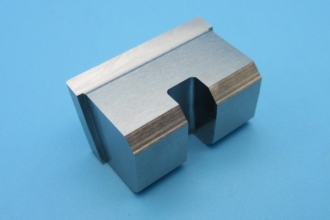

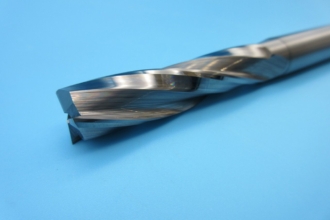

①フラットエンドミルとは、先端が平坦で外周刃と底刃の2つの刃を持ち、外周刃で被削物の外周を切削し、底刃で被削物の上面を加工する工具です。

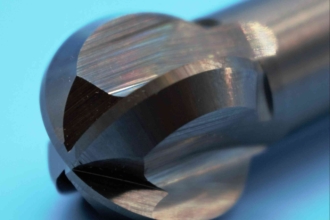

②ボールエンドミルとは、ボールエンドミルは点当たりで加工する工具で、CAMを利用してプログラミングすることで複雑形状かつ曲面加工の加工を可能とします。

- エンドミルとドリルの違いは何ですか?

エンドミルとは、外周面及び端面に切れ刃を持つシャンクタイプのフライス工具で、フライス盤やマシニングセンタで使用され、ワークの上面、側面、ポケット、溝等を加工する工具です。エンドミルの形状はドリルとよく似ていますが、ドリルは軸方向に推進し穴をあけるのに対し、エンドミルは軸に直交する方向に移動しながらいろいろな形状を加工をする工具です。

- エンドミルで加工した際にバリの発生を抑制したいです。

バリが発生する要因としては切削抵抗が大きいことが考えられます。バリを抑制するためには、ねじれ角の強いエンドミルを使用し、切削速度を上げることが有効的です。また、アップカットを採用している場合は加工終わりの出口付近にバリが発生しやすくなるため、加工方法をダウンカットに変更することも考えられます。

- エンドミルで加工した際に倒れが大きいのですがどうしたらよいですか?

エンドミルで加工した際の倒れは、主に側面加工をしている時に起こり得ます。原因としては、工具径に対して切込深さや加工長が大きすぎること、工具の突き出し量が大きいこと、送り速度が高いことで1刃当たりの送りが大きすぎることが考えられます。

ご使用される環境下において、適正な切込深さ、加工長、送り速度になっていることを確認することが重要です。また、どうしても厳しい条件下での加工になってしまう場合は、エンドミルの首下径・シャンク径を太くすることや、材質を超硬にして剛性を上げることで対策できます。

- エンドミルのチッピングを抑制する方法とは?

エンドミルのチッピングは底刃やコーナー部が欠ける状態で、正常な切削が不可能となり、放置しておくと工具が折損する場合がございます。当社ではチッピングを抑制するために、特に底刃の場合は切粉の排出を良くする提案をさせていただいております。特にギャッシュの形状の見直しによるすくい角を調整し刃先の強度が増す提案をしております。コーナー部の場合はラジアスエンドミルを選定することが一つの方法です。

- エンドミルのビビリを抑制する方法にはどのような方法がありますか?

エンドミルのビビリが発生する要因としては、被削材に対する工具の剛性と加工条件が一致していない場合がほとんどです。切削精度を求める場合や切削面の面粗度を求める場合には、芯厚が厚く剛性の高い刃数の多いエンドミルを選定し、たわみを抑え適切な切込量で切削することが重要です。また、切削中に発生する振動の抑制の為に、不等角や不等リードにすることで対策することも可能です。

- エンドミルで加工した際に切りくずの詰まりを抑制したいです。

工具のチップポケットが小さいことが考えられます。加工方法に合った刃数に設定して、適正なチップポケットを設けて切りくずの排出性を上げることが重要です。また、ねじれ角を強くし切りくずの厚さを薄くし、切りくずが分断され易くすることも効果があります。

- エンドミルの寿命を延ばしたいのですが、どうすればよいですか?

当社ではお客様が工具寿命と判断されている基準を教えていただき、何が寿命の要因となっているかを見つけ出して、それに適した改善提案をさせていただきます。

- エンドミルの摩耗を改善する方法とは?

エンドミルが摩耗する原因としては、被削材にエンドミルの材質や形状が合わない場合がほとんどです。当社では、お客様が要求する被削材の硬さと靭性に最適な工具材質・形状やコーティング処理を提案しております。例えば、高硬度材の切削する場合には高温特性、耐熱性などに優れたコーティング処理を行っております。

- エンドミルで加工した際の仕上げ面が悪い原因はなんですか?

仕上げ面が悪い原因としては、工具の倒れ、切削抵抗が大きい、一刃当たりの送りが大きいこと、加工しろに対して工具径が小さいことなどが考えられます。送りを変えずに刃数を増やす、もしくは切削速度を上げる、切込深さを小さくする、または送り自体を落とすことで面粗度が上がります。同一加工条件の場合、工具径が大きいほど理論面粗度は上がります。アップカットやダウンカットの回転方向を見直すことも考えられます。

- エンドミルは最少何φが製作できますか?

当社の過去製作実績では刃径φ0.7まで製作可能です。ただ当社ではお客様のご要望に合わせてオーダーメイド品での工具製作をしておりますので、刃径φ0.7以下に関しては一度お問い合わせください。

- どのような材質のエンドミルの製造に対応していますか?

エンドミルの材質として超硬とハイスがございます。硬度、耐熱性、耐摩耗性、靭性で超硬とハイスは特性が異なりますので、被削材、加工条件などで使い分けています。

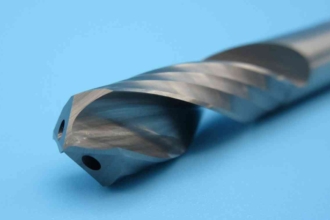

- オイルホール付きエンドミルは製作可能でしょうか?

はい、製作可能です。しかしエンドミルはドリルと違い、周りから大量の切削油が供給される環境で使われますので、効果はそれ程期待できません。深いポケット等を加工する場合、切削油が供給されていない環境であれば、有効な手になることもあります。

- エンドミルにはどのようなコーティングができますか?

当社では工具に必要となるコーティングのほとんどに対応可能でございます。TiNを始めTiCN、TiAlN、DLCコーティング等をはじめとし各種最新のコーティング膜種を被削材・加工条件に合わせ提案致します。

- ハイスのエンドミルはどのくらいの径まで製作可能ですか?

実際に当社で製作したことのあるハイスエンドミルとしては、刃径φ30mmが最大径となります。

ただし理論上としては、刃径はφ100mm、シャンク径はφ32mm、刃長335mmまで製作可能です。 形状はスクエア、ボール等の一般的形状だけでなく、テーパー、あり溝、Tスロット 等の特殊形状も製作可能です。

また当社では、TiNコートはもちろん耐熱性に優れたTiAlNコートなど、加工条件に合わせたコーティングをご提案させていただきます。

>>エンドミルの製作実績はこちら

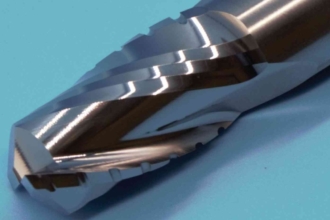

- ラフィング付エンドミルは製作可能でしょうか?

はい、当社ではラフィング付エンドミルの製作が可能です。先端部分が波状の外周刃であるために切削抵抗が少なく加工できる特徴があります。さらに切削油の浸透性、切り屑の排出性、切削熱の放散効率に優れています。

>>ラフィング付エンドミルの工具事例はこちら

- どの様なエンドミルが製作可能でしょうか?

当社ではラジアスエンドミル、フラットエンドミル、ボールエンミル、テーパーエンドミル、総型エンドミル等、当HPの事例で紹介しているエンドミルに加え、お客様のご要望に合わせオーダーメイド品を製作しております。

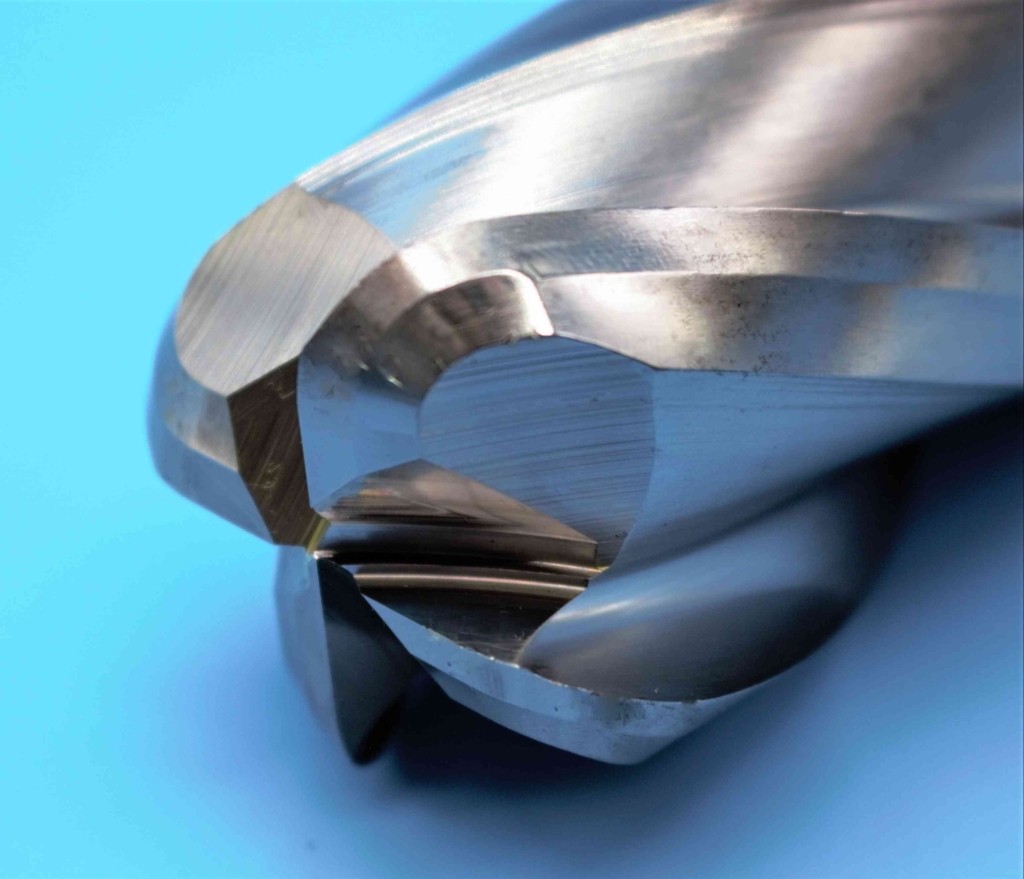

- エンドミルのギャッシュとは何ですか?

ギャッシュとは、切削中に発生する切屑の収容と排出を促す溝をいいます。ギャッシュは切屑排出性を安定して高められるために、加工面精度を向上させる効果がございます。そのためギャッシュが小さい場合には切削中に切屑が詰まってしまい加工が続けられなくなります。

- エンドミルの刃数はどのように分類されますか?

一般的には2枚、4枚で設定されます。刃数は加工するワークの加工箇所や加工しろによって使い分けます。

刃数が少ないほどチップポケットが大きくなりますので、切りくずの排出性が上がります。

その為、切りくずの排出性が求められる溝加工では2枚刃のエンドミルを使用します。

その逆に切りくずの排出性がそれほど重要で無い側面加工においては4枚刃のエンドミルを使用します。

当社ではご要望に合わせて、特殊で1枚、3枚といった奇数刃のエンドミルや多枚刃(6枚以上)のエンドミルも製作可能です。

>>「エンドミル製作の上で刃数と刃長が重要な理由とは?」はこちら

- エンドミルの刃数はどのように使い分けるとよいですか?

エンドミルの刃数は工具径・被削材の材質・取り代などによって使い分けられます。 側面と底面の加工を行うためのエンドミルは刃数は4枚で製作しており、 止まり穴を作る際のザグリ加工において、正円を出すために刃数を3枚または6枚で製作しております。

- エンドミルの刃数は何枚刃ですか?

当社では加工条件に合わせ、切削方式により2~6枚の刃数を提案しております。基本的には刃数が多い方が加工時間が短くなります。しかし刃数が多くなると深い切り込みは出来なくなります。溝加工をする場合は切屑の排出を考慮して刃数は2枚を基準とします。

- エンドミルの刃長は何ミリまで製作可能ですか?

ストレート刃であれば300mmまで製作実績がございます。ただし、エンドミルは刃径に対して加工長さはある一定比率の限界があります。径と刃長のバランスを考慮する必要がございます。

- エンドミルの設計における注意点を教えてください。

特殊エンドミルは、お客様の使い方が決まっていますので、そのご使用方法に合わせた設計をします。被削材に合わせたねじれ角、逃げ角を設定します。またエンドミルがどのようなルートで動いて、どこをどの様に切削するのか、ワークが必要とされる面粗度はどのレベルか等により、ギャッシュやすかし角、刃数等を設定します。

- エンドミルはどのように製造していますか?

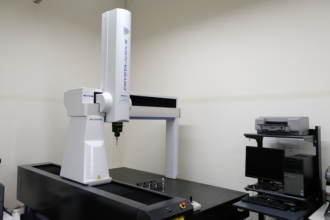

当社では材料を選定した後に、円筒研磨で外径を決定しCNC工具研削盤で刃形加工を致します。その後にお客様のご要望に沿って、コーティングを選定・実装した後に、検査して出荷させていただいております。

- エンドミルを製作する上で、東鋼の強みはなんですか?

当社では被削材と加工径に応じた独自の設計標準仕様がございます。仕様内容はお客様のご要望と当社のノウハウを踏まえた厳しい品質基準となりますので、ご提供するエンドミルは精度の高い製品として好評をいただいております。また超硬ソリッド品のΦ2~25までですと最短一週間で納品対応をさせていただきます。

4-e1639741692972-330x220.jpg)

-1-e1639738210912-330x220.jpg)