- 多段加工できるドリルの製造はできますか?

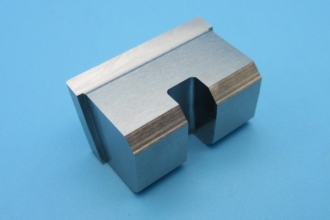

はい、対応可能です。当社では3段ドリルを中心に、多種多様な多段ドリルの製造実績がございます。特徴的な事例としては、1段目が約Φ10、2段目がΦ30という段付きドリルの製造実績もございます。

- ドリルが折れてしまうのですが、折損しないようなドリルの製造をお願いしたいです。

いまご使用のドリルとワークの形状、加工条件を教えていただけましたら、当社から最適なドリルをご提案させていただきます。

- ドリルで加工した際にワーク仕上げ面に傷が残ってしまいます…。原因はわかりますか?

まず、傷をつけてしまう原因としては、ドリルか切屑の2つに限定されます。そのため、当社からは被削材や加工条件の確認をさせていただき、どちらが原因かを特定します。大抵の場合は切屑が問題となりますので、切屑に応じたドリルのねじれ角の設定が必要です。

- ドリルで加工した際に加工径がバラついてしまいます。加工径がバラツキが発生しない高品質なドリルの製造をお願いしたいです。

ドリルで加工した際に加工径がばらついてしまう原因としては、

①求心性が低いためにドリルがブレてしまう

②ドリルの振れ精度が出ていない

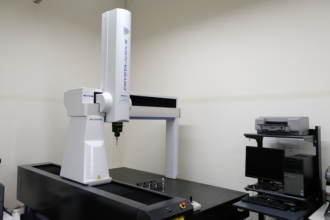

の2つが大きな要因としてあげられます。当社では、求心性や振れ精度が3μm以下という高品質なドリル製造にも対応いたしますので、お気軽にご相談ください。

- ドリルの寿命を改善したいです。

まず、現在お客様が使用されているドリルの寿命の基準をお伺いいたします。寿命となる要因に対してのご提案をさせていただきます。例えば、面粗度が悪化してしまう、寸法が外れてしまう、という基準がございます。稀ではございますが、ドリルの折損を基準とされているお客様もいらっしゃいます。当社では、お客様のそれぞれのドリル寿命基準に対して、最適なドリル設計提案をいたしますので、お気軽にご相談ください。

- ドリルはどのようなコーティングが出来ますか?

当社では工具に必要となるコーティングのほとんどに対応可能でございます。TiNを始めTiCN、TiAlN、DLCコーティング等をはじめとした、各種最新のコーティング膜種を被削材・加工条件に合わせ提案致します。

- 現在使用しているドリルの寿命が短いので、提案してもらえますか?

当社では実際にご使用しているドリル、加工条件、被削材等をご教示頂ければ、工具寿命延長の提案が可能です。当HPにはコーティング処理やオイルホールを付与することで工具の長寿命化に成功した事例がございます。

- ドリルにはどのような種類がありますか?

当社では段付きドリル、バニシングドリル、サブランドドリル等、当HPの事例で紹介しているドリルに加え、お客様のご要望に合わせオーダーメイド品を製作しており、航空機用、医療用などの精度が要求されるような業界にも納品しております。

- ドリルはどのように製造していますか?

当社では材料を選定した後に、円筒研磨で外径を決定しCNC工具研削盤で刃形加工を致します。その後にお客様のご要望に沿って、コーティングを選定・実装した後に、検査して出荷させていただいております。

- ドリルのマージンとは何ですか?

ドリルのマージンとはランド上の二番取りをしていない円筒面部分で、先端部はドリルの直径を決定し、加工時にはガイドの役割をします。加工時にバニシング効果により加工表面の面粗さを向上させます。

- 最小でどれくらいの径のドリルの製作に対応していますか?

当社の製作実績で最小径のドリルはφ0.5の製作実績がございます。Φ0.5以下の製造に関しましては一度ご相談ください。

- Φ20mmのドリルの製造はお願いできますか?

問題ございません。当社では最大で約Φ40のドリルの製造実績がございます。

- 斜面に穴加工したいのですが、そのためのドリルは対応可能ですか?

はい、対応可能です。当社では、先端角が180度のフラットドリルの製造実績が多数ございますので、斜面への穴加工をするドリルのことならお任せください。

- ドリルのねじれ角は強い方が切れるのでしょうか?

ドリルのねじれ角は、バイトのすくい角に相当します。ねじれ角を大きくすると、すくい角も大きくなるため切削抵抗が小さくなります。しかし、ねじれ角を大きくし過ぎると剛性の低下に繋がってしまいます。

- 抜け穴にバリが出ないドリルがほしいです。

抜け際のバリが出るメカニズムを考え、バリを抑制するドリルを提案致します。

- ハイスのドリルの製造はできますか?

はい、対応可能です。当社では塩浴熱処理炉を社内で保有していますので、使用条件に合わせてハイスの硬度や靭性をコントロールした、カスタムメイドなハイス製のドリルをご提供できます。ハイスに関しても、粉末ハイス、溶解ハイスの2種類にて対応可能です。

- ドリルの設計における注意点を教えてください。

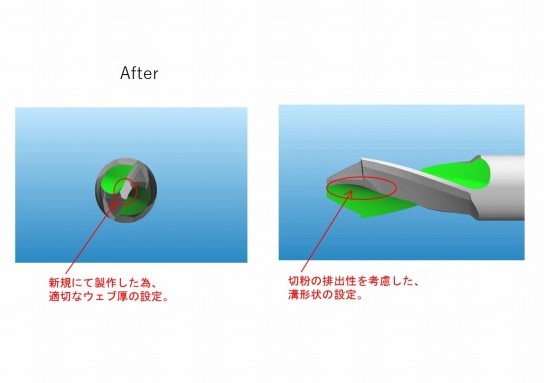

ドリルの設計には①切れ味と②切屑の排出③求心性を重視した設計が必要となります。

①切れ味を良くするために、被削材に応じたねじれ角・外周・溝の深さを設定することが重要です。

②切屑の排出を上げるために、ねじれ角度、すくい面、面粗度、溝幅比、ウェブ厚の設定がポイントです。

③求心性を上げるために、シンニング形状と先端角、前逃げ角が重要です。

- ドリルの製作納期はどのくらいですか?

当社は新規にご依頼を頂いた場合は作図日数も含めて約3週間程度頂いております。さらにお急ぎの場合には最短で1週間でも製作可能であるため、納期に関しまして一度ご相談ください。ただドリルの母材が無い場合には別途材料購入納期がかかりますので、お打ち合わせ頂けますと幸いです。

- ドリルを製作する上で、東鋼の強みはなんですか?

当社では被削材と加工径に応じた独自の設計標準仕様がございます。仕様内容はお客様のご要望と当社のノウハウを踏まえた厳しい品質基準となりますので、ご提供するドリルは精度の高い製品として好評をいただいております。さらに超硬のみならずハイスでの製作が可能であり、短納期での対応が可能でございます。

- どのような材質のドリルの製造に対応していますか?

ドリルの材質として基本的には超硬とハイスがございます。超硬は硬度、耐熱温度、耐摩耗性に優れている反面、脆く欠けが起こりやすいという性質がございます。一方ハイスは靭性(ねばり)がありますが、超硬と比較すると硬度が低く、耐熱温度も550℃程度で耐摩耗性も劣ります。さらに医療用向け製品にはステンレスを使用しています。これは、腐食が起きにくいために選ばれています。

- 段付きドリルの再研磨は可能ですか?

可能です。小さいものでは小径φ3.0mm・大径φ4.7mm、大きいものでは小径φ12.0mm・大径φ14.0mmの段付きドリルの再研磨実績がございます。

再研磨をすると全長、刃長、溝長が短くなります。ここで重要なのは先端を詰める長さになります。詰め過ぎてしまうと形状が機能を果たさない場合があります。そのため、再研磨の際は機能を阻害しない長さに詰める事が重要です。

「特殊精密切削工具.com」では刃型の修正研磨を受け付けております。修正研磨はドリルの現在の刃型を別の刃型に再刃付けします。当社の実績として、通常のドリルを段付きドリルに修正研磨した実績がございます。

当社で再研磨、修正研磨加工する際は、高精密5軸CNC研削盤を使用して加工します。機械による刃付け作業により、リップハイトの差や軸のズレといったリスクの軽減を実現し、ロット内のバラツキを小さくする等安定した加工を行うことができます。

再研磨、刃型修正等でお困りの際は是非当社にご相談ください。

- ザグリ加工用の段付きドリルは製作可能ですか?

可能です。

段付きドリルでザグリ加工をする場合、大径の刃型をろうそく型、一文字型にします。これにより、通常のドリルの刃型ではテーパー面になってしまう部分(ザグリ底面部分)を、平面にすることができます。

当社では、お客様のご希望・ご要望から、刃径、刃型、材質、コーティング等の最適な条件の工具をご提案させていただきます。加工形状、工具形状でお困りの際は、ぜひ当社にご相談ください。

- 小径1.3mmで大径1.5mmの段付きドリルの製作はできますか?

はい、製作可能です。過去に小径1.3mm、大径1.5mmの段付きドリルの製作実績がございます。

また、当社では、極小(小径0.7mm、大径1.1mm)の段付きドリルの製作実績もございます。極小径での製作や何か困ったことがありましたら、お気軽にご相談ください。

- 樹脂に下穴を開けるための段付きドリルの製作はできますか?

可能です。

過去には、小径φ0.7mm、大径φ1.1mmの樹脂加工用段付きドリルを製作した実績がございますが、その際はバリが大きくならないようにネジレ角や刃型形状を特殊な形状にしました。

当社では、鉄材・樹脂だけではなく、多種多様な被削材に適した切削工具の製作も可能です。 切削工具でお困りの際は是非当社にご相談ください。

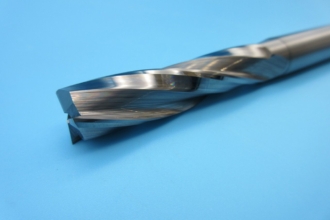

- Φ20のハイス製のサブランドドリルの製作は可能ですか?

製作可能です。

最大:φ35.0mm・最小:φ1.0mmの製作実績がございます。

サブランドドリルは一般的な段付きドリル(単溝)と違い、2種類の溝があり、刃型等の形状が複雑化します。

当社では刃型等を加工する際は高精密5軸CNC研削盤を使用します。これにより、ロット内のバラツキが小さく、安定した加工を行えます。

サブランドドリルの製作でお困りの際は、ぜひ当社にご相談ください。

- サブランドドリルの再研磨は可能ですか?

再研磨可能です。

サブランドドリルの再研磨は、一般的な段付きドリル(単溝)と同様に小径の先端、大径の刃型を研磨します。2種類の溝をもつことにより、小径側と大径側で切刃がわかれます。そのため、大径の刃型を再研磨時に小径外周部食い込みを防ぐことができます。

また、食い込みがなくなる為、マージン長不足による振れ、外周が小さくなることによる剛性の低下等は発生しなくなります。

段付きドリル(単溝)の場合、大径の刃型を再研磨時に砥石が小径の外周に食い込んでしまいます。そのため、マージン長が短くなります。マージン長が短くなると、振れが発生し加工が安定しません。また、外周が小さくなるため、剛性が弱まり、折損してしまう恐れがあります。

よって、サブランドドリルは段付きドリル(単溝)と比べ、再研磨回数が多くとれます。

サブランドドリルの製作でお困りの際は、是非ぜひ当社にご相談ください。

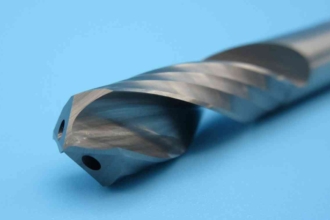

- ローソク型ドリルとは、どのような特徴を持ったドリルですか?

ローソク型ドリルは、断面がローソクのような形をしているため、求心性が良く通り抜け時のショックが少ないといった特徴を持つドリルで、主に薄板の穴あけ加工の際に使用されます。

一般のドリルで薄板加工をする際、抜け際でのワークのバタツキ、ワークの変形等で加工の安全性が損なわれ危険であるため、ローソク型ドリルが使用されます。中芯刃のガイドによりワークが安定し塑性変形が垂直に作用することにより、バリを低減させ安全な加工が可能となります。「特殊精密切削工具.com」は、ローソク型ドリルの製作実績があり、自社保有の高精度CNC工具研削盤で段付きドリルを製作しているため、2段穴は同軸精度の高い加工を実現します。バリを発生させない工具設計は後工程の工数削減に繋がる為、何かお困りの際は、一度、当社までお問い合わせください。

-1-e1639738210912-330x220.jpg)

4-e1639741692972-330x220.jpg)