工具材質の変更とコーティングを提案!

パンチ1つで10000個以上加工できるようになり、刃具寿命が10倍に向上!!

トータルコストを

最適化する

東鋼の高付加価値工具

こんなお困りごとはありませんか?

長年依頼していた工具メーカーが廃業してしまった。図面を引き継いで、高品質に製造できる転注先を探している。

工具の摩耗が早く、交換頻度が高い。工具費だけでなく、交換の手間や段取り時間を含めたトータルコストを削減したい。

バリやカエリの発生が多く、後工程での手作業に多大な時間がかかっている。市販の工具では求める精度が出ない。

今のメーカーは、ただ図面通りに作るだけ。加工時間や品質面でもっと良い方法がないか、専門家として提案が欲しい。

生産性を上げるため、複数の加工を1本の工具に集約したいが、どこに相談すればいいかわからない。

図面がない特殊工具を再製造してほしい。できれば現物を分析して、より性能を上げた工具を作ってほしい。

「昔からずっとこの工具を使っているから」「今さら変えるのはコストも手間もかかるから」——。

そんな”慣れ”や”諦め”を感じつつも、そのまま工具を使い続けている方は、実は意外と多いものです。

皆さまも、部品加工の現場に潜む「見えないコスト」や「漠然とした課題」にお心当たりはありませんか?

昔から同じ仕様の工具を使い続けているものの、実はいろいろ課題がある

という方からのご相談が、近年は多くなっています。

加工精度や寿命に満足しているわけではなかったり、

工具の交換頻度が高く、段取り時間が長くなっている、ということも少なくありません。

特に最近は、長年付き合いのあった工具メーカーが廃業してしまい、

同等品質の工具が見つからず、当社にご相談いただくことが増えています。

「工具は消耗品」とお考えの方は、市販品や通販の規格品の工具で解決することも多いです。

しかし市販品は幅広いニーズに応えた工具のため、本当にお客様の課題を解決するとは限りません。

当社では、簡単にお見積りをすることはありません。

表面的な解決ではなく、お客様の加工現場に眠る本質的・根本的な原因を解決するために、

どのような工具が最も理想的かを徹底的に考え抜いてご提案をいたします。

ただの消耗品としての工具ではなく、課題解決のツールとして工具を設計段階からご提案している点が、

多くの国内外のメーカー様から当社が選ばれ続けている理由だと考えています。

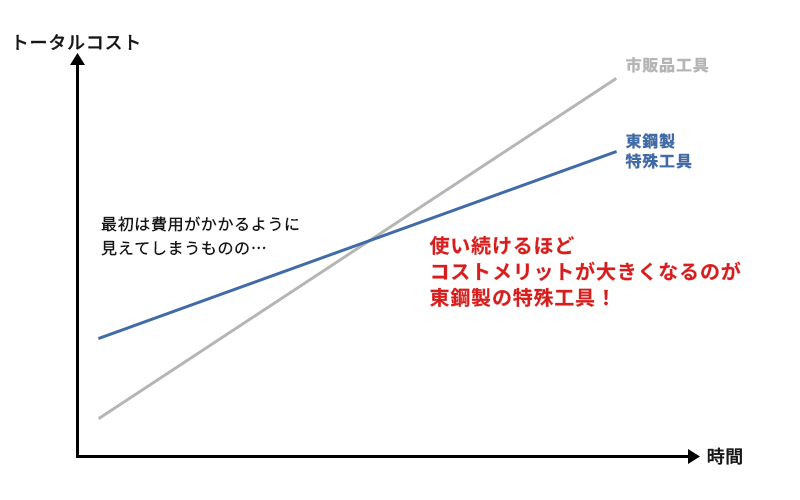

なぜ東鋼の工具は高価でも選ばれるのか?

東鋼の切削工具は、決して「安い」とはいえません。しかし、それでも多くのお客様に選ばれ続けているのには、明確な理由があります。 それは、導入時のイニシャルコストだけでなく、加工現場のランニングコストまで含めた「トータルコスト」を大幅に削減できるからです。

東鋼の工具が費用対効果に優れる理由は、主に3つの付加価値を提供できるからです。

| 東鋼の工具の付加価値 | |

|---|---|

| 長寿命化 | 刃先形状を見直し、材質やコーティングを最適化することで、 工具の耐摩耗性や折れ・欠け防止につながり、切削工具が長持ちするようになります。 |

| 加工時間短縮 | 丈夫で長持ちする工具だからこそ、加工条件を上げることが可能となります。 また工具の交換頻度も下がることで、部品一つあたりにかかる加工時間を短縮できます。 |

| 不良率削減 | 工具摩耗が抑えられ、かつ安定した加工条件で長く加工をすることができることで、 品質精度の継続性が向上します。結果的に品質が安定し、不良率が劇的に低減されます。 |

このほかにも、工程集約工具で工程自体を削減したり、切りくずまで考慮してチョコ停を削減したり、

生産ライン全体でのトータルコスト削減に貢献するのが、東鋼だからこそ可能な特殊精密切削工具です。

そして東鋼の工具は、びびり抑制や工具交換頻度の低減・加工品質の向上によって、現場作業者の負担・ストレスを軽減いたします。また廃棄工具を削減し、切れ味の良い工具によって工作機械への負担を軽減することで、環境面からも貢献をいたします。

このように東鋼では、工具だけでなく生産現場全体を改善することを目指しており、お客様と一緒に考えてまいります。

東鋼の工具で現場が改善された事例をご紹介!

カシメパンチの工具材質&コーティング変更で、刃具寿命が10倍に向上

1つのパンチで1000個ほどが限界値…刃具寿命をより伸ばして、1つのパンチでの限界パンチ数を向上させたい!

ダブテールバイト&ホルダーの開発による3条ネジの加工時間の短縮

3条ねじの加工においてスローアウェイ式のネジ切りバイトで1条ずつ加工しており時間が掛かってしまっている…

3条ねじを同時に加工できる刃型を設計し、NC旋盤用のホルダーも開発!

加工時間を1/5~1/3程度に短縮!!

ドリルの溝長を最適化することで不良品発生率の改善

加工面にキズがついてしまうが、原因がよくわからない…

切りくずの排出性と切削油のかかりを良くするため、ドリルの溝長を改善!

不良品の発生を50%削減!

コスト削減効果を見る

※現在は鋼材費や人件費、電気代、輸送コストなど、あらゆる価格が上がっています。数十年前に別の会社で依頼していた工具や、町工場のベテランな職人任せにしていた工具は、どれほど企業努力したとしてもコストメリットが生じないケースもございます。予めご了承ください。

失敗しない特注工具製作における7つのポイント

高精度な特注工具を製作するには、単に図面を渡すだけでは不十分です。

以下の点を工具メーカーと共有することが、特注工具の製作において成功の鍵となります。

- 現状の工具仕様

- メーカー名・品番、サイズ、材質、コーティング・熱処理の有無、現状の工具単価、参考図面や仕様書の有無、サンプルの提供可否

- 被削材

- ワークの大きさ、寸法、精度、材質

- 使用環境

- 使用する工作機械の種類や仕様、切削速度や送り速度等の加工条件、加工時間、切削油など

- 加工の目的

- 加工箇所、加工で最も求められる機能、製品に求められる機能

- 現状の課題

- 現在、工具で抱えているお悩み(寿命、加工時間、精度、安定性、不良品の発生状況、ボトルネック工程など)

- 納期・数量

- 工具の納入時期、緊急度、ロット数、工具の予算

- 希望条件

- 工具の要求性能、加工時間や工具寿命の目標値、コスト削減目標など

東鋼では、これらの情報を丁寧にヒアリングし、お客様にとって世界最高の工具を設計・製造します。

お客様から選ばれる「東鋼品質」

価格以上の価値を生み出す、「東鋼品質」と信頼の源泉をご紹介します。

5万種以上の精密切削工具の開発実績

創業80年を超える当社は、これまでに多くのお客様に特殊精密切削工具をご提供しており、日本のものづくり現場を支えてきました。長年培った豊富な経験と技術ノウハウで、あなただけの特殊工具の開発をいたします。

設計~熱処理~製造まで担う精密切削工具の一貫生産体制

お客様にとって世界最高の工具をご提供すべく、当社では3D-CADによる設計から、海外製の工作機械も用いた高精度加工、さらに熱処理炉まで内包することで、高品質な工具を製作する体制を整えています。

精密切削工具に特化した検査体制

当社では、各種許可による体制構築だけでなく、精密切削工具に特化した検査設備体制も構築しております。

磨かれた「切削理論」と豊富な「材料知識」をベースとした工具提案力

当社の営業は技術営業としての役割を担っております。そのため、ただお客様に工具をご提供するだけでなく、磨かれた「切削理論」と豊富な「材料知識」をベースにして、最適な工具をご提案しております。

海外向けも対応する、小回りの利く特殊工具の小ロット対応

当社のような中小工具メーカーだからこそできるのが、小回りの利いた特殊工具の小ロット対応です。大手工具メーカーでは規格品製造に特化していることが多いですが、当社ではとにかくお客様のご希望される工具を形にすることを最優先としています。

世界最高の特殊精密切削工具を

作ることができる最大の理由とは?

お客様の声

お客様のご要望に即座に対応した結果、多くのお喜びの声を頂いております!

特殊精密切削工具のヒアリングの流れ

| ① お問い合わせ段階 | ② 仕様確認 | ③ お見積り時 | |

| 1現状の工具仕様 | 使用している工具の種類(ドリル、エンドミル等) | 現在使用中の工具詳細(メーカー、品番、サイズ、材質、コーティング)、図面やサンプルの有無 | 提案する工具の最終仕様確定(刃径、刃長、シャンク径、材質、コーティング等の詳細寸法) |

|---|---|---|---|

| 2被削材 | 大まかな材質(ステンレス、アルミ、鉄など) | 材質の詳細(JIS規格、硬度)、ワークの寸法・形状、ワーク図面の有無 | 被削材情報の最終確認 |

| 3使用環境 | - | 使用機械(メーカー、型式)、切削油の種類 | 詳細な切削条件(回転数、送り速度、切り込み量など) |

| 4加工の目的 | どのような加工か(穴あけ、側面加工など)、切削工具の必要段階(開発、試作、量産) | 加工内容の詳細(加工径、加工長、要求精度など) | 目的と提案仕様の確認 |

| 5現状の課題 | 最も困っていること(工具寿命、コスト、加工精度など) | 課題の具体的な内容(例:100個で摩耗、バリが発生する、サイクルタイムを短縮したい等) | 課題解決につながる提案内容の確認 |

| 6納期・数量 | 大まかな希望納期と必要な数量 | 緊急度、具体的な希望納期、見積もりを希望する数量(例:10本と20本) | 正式な発注数量と最終納期 |

| 7希望条件 | - | 工具の要求性能、加工時間や工具寿命の目標値 | 希望価格・予算、重視するポイント(寿命優先、コスト優先など) |

お問い合わせ段階で詳細な仕様をご共有いただければ、

より早くお見積りもお出しすることができます!

よくある質問

お客様からいただく質問集です。切削工具のことなら何でもお任せください!

特殊精密切削工具.comが解決いたします!

- ドリルで加工した際に加工径がバラついてしまいます。加工径がバラツキが発生しない高品質なドリルの製造をお願いしたいです。

ドリルで加工した際に加工径がばらついてしまう原因としては、

①求心性が低いためにドリルがブレてしまう

②ドリルの振れ精度が出ていない

の2つが大きな要因としてあげられます。当社では、求心性や振れ精度が3μm以下という高品質なドリル製造にも対応いたしますので、お気軽にご相談ください。- ステンレスは難削材と言われていますが、切削工具としての品質を担保することはできますか?

ステンレス製切削工具を製作する上での難しさもあります。硬くて研削しづらい上に加工時の熱が逃げないため、工具が早く傷んでしまいます。ステンレスは超硬・ハイスと比較して軟らかく、粘っこい材質です。そのため、軟らかいと加工時にたわみが発生しやすく、粘っこいと砥粒が失われ、摩耗が激しくなります。加工時に発生するバリが超硬・ハイスよりも大きいため、形状が安定し難いです。また、超硬・ハイスと同様の研削をすると、砥石の目詰まりが発生します。

切削工具業界において、切削工具にステンレスを使用している企業は少ないです。当社では上記理由により、ステンレスの研削加工技術を確立するのは困難でした。そこで、長年培った技術・技能を駆使して、ステンレスの研削加工に挑戦しました。挑戦当初、社内で技術確立されていた超硬・ハイスと同様の研削加工は通用しませんでした。砥石の仕様改善や加工条件の見直しなどを重ねたことで、ステンレスの研削加工技術を確立させました。

ステンレス製切削工具に関して何かお困りの際は、一度、当社までお問い合わせください。

- どのような検査方法がありますか?

当社保有の投影機や画像処理機を用いて検査を行っております。工具に生じる欠陥は非常に微小であり、人間の目視により正確に検査することが困難であるため、当社は常に厳しい検査体制で精度の高い製品をご提供しております。

- ドリルはどのように製造していますか?

当社では材料を選定した後に、円筒研磨で外径を決定しCNC工具研削盤で刃形加工を致します。その後にお客様のご要望に沿って、コーティングを選定・実装した後に、検査して出荷させていただいております。

- エンドミルはどのように製造していますか?

当社では材料を選定した後に、円筒研磨で外径を決定しCNC工具研削盤で刃形加工を致します。その後にお客様のご要望に沿って、コーティングを選定・実装した後に、検査して出荷させていただいております。

- 総型バイトは、どのような点が優れていますか?

スローアウェーチップでの倣い加工に対し、サイクルタイムを短縮することが可能です。刃型の形状を転写させ加工しているため、ワークの形状を保証いたします。また、再研磨が可能であるため、ランニングコストが抑えらえるというメリットもございます。

- どのような形状の製品の製作が得意ですか?

当社が得意としている工具は軸物工具であるドリル、エンドミル、リーマ、カッターから総型工具であるバイトやスローアウェイチップ、ダブテール等の製作が得意でございます。当社の製作品は航空機をはじめ医療、印刷機、文具と幅広い業界への製作実績があり、それぞれの業界独特の工具にも柔軟に対応しております。

- どのような材質を取り扱っていますか?

当社は、超硬、ハイス、サーメット、ステンレスを主に取り扱っております。部品加工や医療機器を依頼されることも多く、その際にはSK、SKS、SC、SCM等の鋼材を使ったり、アルミやチタン材、真鍮等の非鉄金属を使う等、お客様の用途に合わせた材料を使用します。

- どのように製品を出荷していますか?

完成品出荷に関しまして、当社では個包装から集包装で宅配便での配送となります。福島工場より発送しますので、岡山県以西は到着に二日間を要しております。その発送工程を見込んで、当社は製造工程を組みますのでご安心ください。

- どれくらいのロットの製作が可能ですか?

当社は、最小1本からのご対応をさせていただきます。ただし、当然のことですが数量によっては価格が変わります。特に1本~5本の範囲は大きく変わってしまうことをご了承ください。

- サイトには掲載がない製品にも対応可能ですか?

はい、対応可能でございます。お問い合わせをいただく際にサンプルや製品図面を頂けましたら加工可否のご相談をさせていただきます。特に当社では特注工具の製作実績が多数ございますので、一度ご相談ください。

- 単品・試作だけの依頼でも対応していますか?

はい、対応可能です。当社は構想段階からの開発設計の対応、お客様の試作開発製品への1点の工具の設計・製作にも対応しております。また、製品化後の量産化にも対応が可能ですので、お気軽にご連絡ください。

- 機密保持契約はどのように締結していますか?

当社では、機密保持契約を厳守しております。お取引の際に機密保持契約をご希望される場合には、お客様からNDAを出していただき、当社で内容を確認してから締結するケースと、当社よりNDAをお客様にお渡しして、確認していただいてから締結するケースと2通りございます。

- 見積り依頼してからどれくらいかかりますか?

当社では商品の種類や在庫数によって異なりますが、通常お見積りを頂いてから、4営業日内にご回答をさせていただいております。また、お見積りをお急ぎのお客様には可能な限り早急に対応いたしますので、お気軽にご相談ください。

- 設計段階からの対応は可能ですか?

はい、可能です。当社はお客様の製品の使用環境に合わせて材料の選定から工具の設計をご提案をさせていただいております。設計段階から対応することで工具の長寿命化やコストダウン提案をさせていただきます。

- 製作可能なサイズを教えてください

当社では過去製作実績では刃径0.7φ~115φ・長さ500㎜の製作が可能でございます。ただ、お客様のご要望に合わせてを製作致しますので、詳細なサイズに関しましてのご要望等ございましたら、一度お問い合わせください。

運営会社

- 社名

- 株式会社 東鋼

- 代表者

- 代表取締役社長 寺島 誠人

- 創業

- 昭和12(1937)年

- 設立

- 昭和29(1954)年1月16日

- 資本金

- 62,868,500円

- 住所

- 〒113-0033 東京都文京区本郷5-27-10

- TEL

- 03-3815-5811

- FAX

- 03-3815-5911