ホールソーとは?種類・選定方法からバイメタル・超硬ホールソーの違いも解説!

ホールソーは、円筒形の胴体の先端に切削用の刃を持つ特殊なドリルであり、主に板材や薄いブロックに大径の穴を開けるために設計された切削工具です。

本コラムでは、ホールソーの概要からホールソーの種類・選定方法からバイメタル・超硬ホールソーの違いも解説します。また、実際に当社で製作したオーダーメイドのホールソーの成功事例まで、詳しく解説いたします。

ホールソーとは?

ホールソーは、円筒形の胴体の先端に切削用の刃を持つ特殊なドリルであり、主に板材や薄いブロックに大径の穴を開けるために設計された切削工具です。通常のドリルやエンドミルは、被削材の全体を切削しながら穴を形成しますが、ホールソーは円周部分のみを切削し、中心部を抜きカスとして残すトレパニング加工の原理を利用します。この加工方式は、穴の直径が大きい場合や、深い穴を開ける際に、工具への負荷を大幅に軽減し、効率的な加工を可能とします。

ホールソーの基本的な構造

ホールソーの主要な構造は、以下の3つの要素で構成されています。

- カッター部

実際に切削を行う円筒状の本体であり、外周部に切削刃が配置されています。この刃の材質と形状が、切削性能や寿命、仕上がり品質を決定づける最も重要な要素となります。 - センタードリル

カッター部の中心に位置するドリルであり、加工開始時に被削材の中心位置を決定し、カッターの求心性を確保する役割を果たします。これにより、加工時の工具の振れや、穴位置精度の狂いを防ぎます。 - アーバー

ホールソーを工作機械に取り付けるための接続部です。カッター部とセンタードリルを固定し、機械からの動力を確実に伝える役割を担います。

ホールソーは、電動ドリルやインパクトドライバーなどの手工具に加え、ボール盤、フライス盤、マシニングセンタなどの工作機械にも使用されます。

ホールソーが使用される場面

ホールソーは、その特性から以下のような加工環境や被削材において広く採用されています。

- 大径の穴あけ

直径20mmを超えるような穴を加工する場合、通常のツイストドリルでは非常に大きなトルクと推力が必要となりますが、ホールソーは円周部のみを切削するため、小径穴の加工機でも大径穴を比較的容易に開けることができます。 - 薄板金属・樹脂・木材

建築分野や設備配管、電気工事などにおいて、薄い鋼板、ステンレス、樹脂パネル、木材などに開口部を設ける際に多用されます。 - 工数削減

抜きカスとして残る中心部を再利用できる場合があることに加え、大径の穴あけ工程において、通常のドリルで開ける場合に比べ、切削抵抗が少ないために加工時間が短縮され、全体の工数を削減するメリットがあります。

ホールソーの主な種類

ホールソーには様々な種類がありますが、最も一般的な分類は「穴を開けたい材料」によって分けられます。大きく分けて「木工用」と「金属用」があり、特に金属用は刃の材質によってさらに細分化されます。

| 刃の材質 | 材料 | 被削材の材質 | 特徴 |

| 炭素工具鋼やステンレス | 木工用 | 木材全般、合板、MDF、石膏ボード、プラスチック、塩ビ管 | 木材や樹脂系の材料を効率よく穴あけできる。比較的安価な製品が多い。 |

| バイメタル | 金属用 | 薄鉄板、ステンレス板、アルミなどの薄手の金属、および木材、樹脂、石膏ボードなど | 対応できる材料の幅が非常に広く、コストパフォーマンスにも優れる。 |

| 超硬 | 厚手のステンレス、鋼板、FRP、鋳鉄など、バイメタルでは難しい硬い材料 | 耐久性が非常に高く、硬い材料も切削可能。バイメタルでは難しい厚手のステンレスや硬い鋼板の穴あけに使用される。 |

①木工用ホールソー

木材や合板、石膏ボード、プラスチックの穴あけに特化したタイプです。 金属用ホールソーでも木材の穴あけは可能ですが、木工用は刃が粗く、切削抵抗が少ない設計になっているものが多いため、木材系の材料をスピーディに穴あけすることに適しています。木材や樹脂系の材料を効率よく穴あけすることができ、比較的安価な製品が多いのが特徴です。

②-1 バイメタルホールソー

金属用ホールソーの1つである、「バイメタル」タイプは現在、最も広く使われている汎用性の高いタイプです。2種類の金属を組み合わせた素材であるバイメタルを使用したホールソーです。 刃の部分が、ねばりのあるバネ鋼と、硬いHSSやコバルトハイスという2種類の金属を組み合わせて作られています。刃の厚さは比較的薄いですが、対応できる材料の幅が非常に広く、コストパフォーマンスにも優れているのが特徴です。

②-2 超硬ホールソー

金属用ホールソーの1つである、「超硬」タイプは、プロの現場でも定番となっているホールソーです。 刃の先端に、「超硬合金」と呼ばれる非常に硬い金属チップが、溶接のように強力に取り付けられています。刃が厚く、硬度も高いため、バイメタルでは難しい厚手のステンレスや硬い鋼板の穴あけを行うことができる点が特徴です。

ホールソーメーカーの選定方法

ホールソーの仕上がり精度が悪い場合は、製品不良に直結し、再度買い替えるためにも、コストが発生します。

また、ホールソーはサイズ、材質によっては、市販品で対応できない場合もあります。ホールソーメーカーを選ぶ際は、下記の基準を満たした、メーカーを選定することが重要です。

・軟削材のホールソーにも対応可能

ホールソーの場合、サイズによってはハイス製の規格品しかない場合もあります。ハイス製のホールソーは、対応できる材料の幅が非常に広く、コストパフォーマンスにも優れている一方、高硬度材の加工はできないため、注意が必要です。一方で、高硬度材の加工が可能な、超硬合金製のホールソーは加工が難しいため、同じホールソーでも製作ができない企業もあります。軟削材にも特注対応できる技術力のあるメーカーを探すことが重要です。

・仕上がり精度の高さ

工具自体の仕上がり精度が低いと、穴あけ加工後に様々な問題を引き起こします。ホールソーを用いた加工で、穴のフチにバリやカエリが残れば、余計な「バリ取り」作業で工数が増大し、穴が真円にならず歪めば、製品不良に直結します。また、仕上がり精度が悪い状態が続き、新たにホールソーメーカーを探すとなると、追加の費用も発生します。価格を抑え、製品の安定した品質を保つためにも、技術力があり、仕上がり精度の高い工具を製造できるメーカーと付き合うことが重要です。

東鋼だからこそ可能なホールソー製造

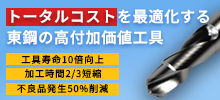

東鋼では、創業100年近くの歴史と累計5万種類以上の開発実績により、単に工具を製作するだけでなく、お客様のご要望に合わせたホールソーを提案いたします。ホールソー製造における、東鋼ならではの強みをご説明いたします。

①難削材の特注切削工具の製作が可能

「使用しているホールソーのサイズでは、ハイス製の規格品しかないため、同じような加工ができる超硬合金製の工具を探している」といったご相談をよくいただきます。超硬合金は加工が難しいため、特注対応できるメーカーは限られます。東鋼は長年培った豊富な経験と技術ノウハウで、規格品では対応不可能な超硬合金製の特殊ホールソーの開発・製作が可能です。

②失敗できない時に選ばれる「東鋼品質」の工具製造技術

「既存メーカーに頼んでいるが、仕上がり精度が悪く困っており、他に製作可能なメーカーを探している」というご相談をよくいただきます。創業100年近くの歴史がある当社では、これまでに多くのお客様に特殊精密切削工具をご提供しており、日本のものづくり現場を支えてきました。東鋼では航空業界やレーシングカーといった高い精度が求められる業界の切削工具の製造も行っております。長年培った豊富な経験と技術ノウハウで、高精度の特殊工具を開発・製作いたします。既存メーカーの仕上がり精度でお困りの方はぜひ、東鋼へご相談ください。

③磨かれた「切削理論」と豊富な「材料知識」をベースとした工具提案力

当社の営業は技術営業としての役割を担っております。そのため、ただお客様に工具をご提供するだけでなく、磨かれた「切削理論」と豊富な「材料知識」をベースにして、最適な工具をご提案しております。お客様の加工課題(折損、寿命、精度不良など)と使用機械の条件をヒアリングし、規格品ではなく、お客様のご要望に合わせた切削工具を開発・製造します。規格品では解決できなかった加工の課題を解決いたします。

ホールソーの開発・製造なら、特殊精密切削工具.comにお任せください

製造現場で「市販の超硬ホールソーでは要求される精度が出せない」「高硬度材の穴あけで工具寿命が短すぎる」「特殊な穴形状に対応できる特注工具を探している」といった課題でお悩みの方は特殊精密切削工具.comにお任せください。

特殊精密切削工具.comを運営する株式会社東鋼は、創業100年近くの歴史と累計5万種類以上の開発実績により単に工具を製作するだけでなく、お客様のご要望に合わせた工具を提案いたします。

特注ホールソーでお困りの方は、ぜひ一度、東鋼にご相談ください。

工具事例

工具事例 技術提案事例

技術提案事例 技術コラム

技術コラム 設備紹介

設備紹介 お客様の声

お客様の声 よくある質問

よくある質問 工場見学

工場見学 お問合せの流れ

お問合せの流れ 運営会社

運営会社