ドリルとはどのような工具?各部構成名称についてご紹介

ドリルとはどのような工具?

ドリルとは、被削材に穴を開けるための切削工具です。ドリルを回転させ、先端の切れ刃を被削材に接触させることにより、切り屑を排出しながら穴を開けていきます。ドリルの使用用途は、金属材料を加工するだけではなく、ガラスなどの脆性材料、プラスチックやアクリルなどの樹脂材料、木工材料、土木の現場で使用されるコンクリートの加工、及び医療用として人骨を削る際にも用いられています。ドリルに求められる特性は、①狙ったところに真っ直ぐに穴を開けられること(求心性)、②開いた穴がより正円に近いこと(真円度、振れ精度)、③切りくずの処理がスムーズであること(排出性)、④切削熱に強いこと(耐熱性)、⑤長期間使用出来ること(高寿命、耐摩耗性)が挙げられます。したがって、ドリルを製作する際は、これらの特性を満たすための工具設計と最適な工具材料の選定が重要となります。

>>ドリルの基礎知識・各部の名称【切削工具の基礎知識シリーズ】

>>技術コラム『ドリル刃を精密加工する際のポイントについて』はこちら

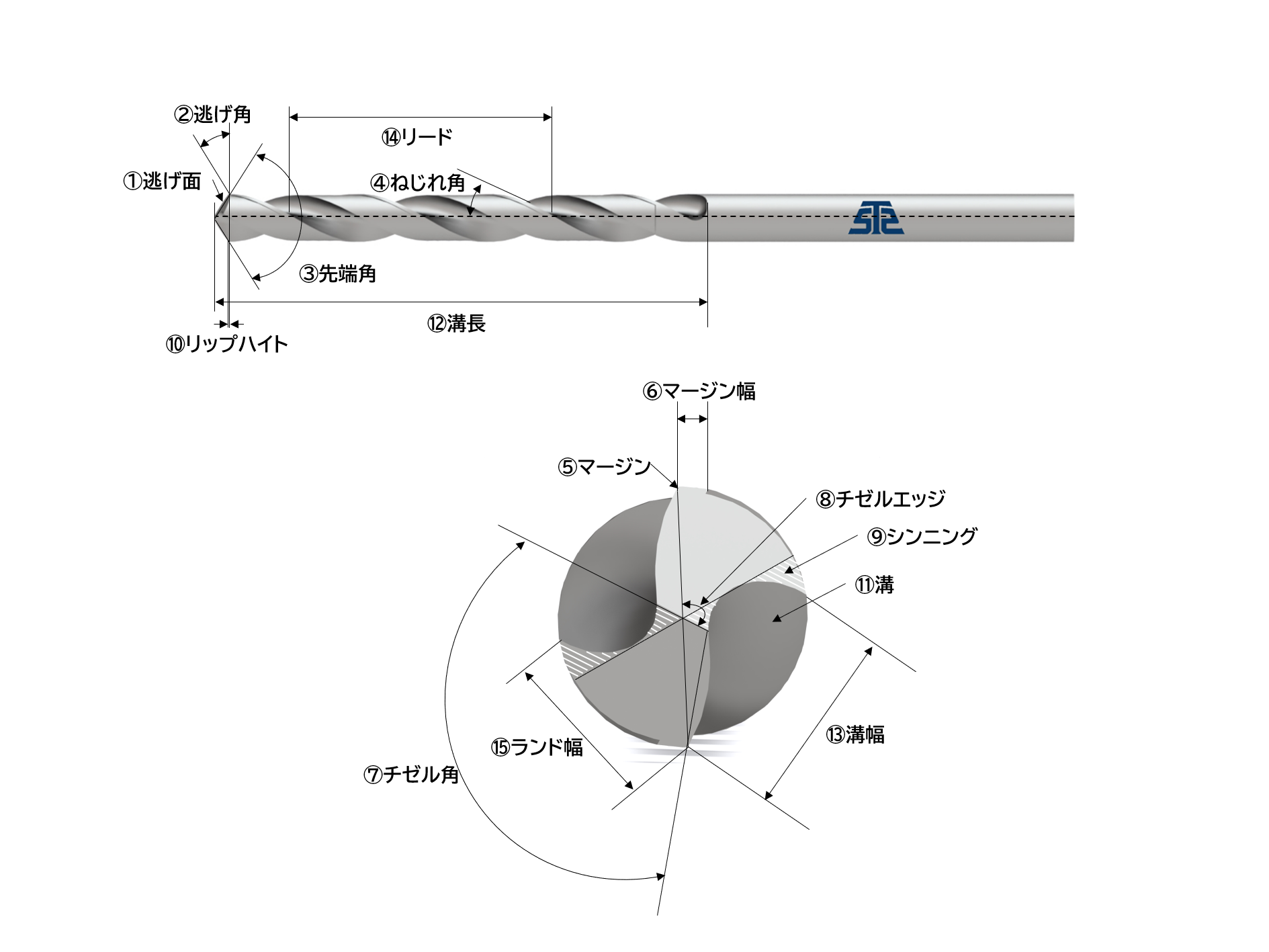

ドリルの設計において重要な箇所とは?

ドリルを構成する各部の名称と、その特徴については下記の通りです。

①先端角

先端角とは、ドリルの先端の角度のことを指します。軟質で被削性の良い材料を加工する際には先端角を小さくします。その逆に高硬度で難削な材料を加工する際には先端角を大きくします。ドリルの先端角は、一般的に118°ですが、これは過去の経験や知見において、スラスト抵抗とトルク抵抗のバランスが一番良く取れていた結果から設定されたと言われています。

②ねじれ角(リード角)

ねじれ角とは、切れ刃の傾きのことを指します。ねじれ角が大きくなれば、切れ刃が鋭利になり切削抵抗が低くなりますが、刃が薄くなることで強度が下がる為、欠けやチッピングが起きやすくなる傾向があります。一方、ねじれ角が小さくなれば、切削抵抗は大きくなりますが、刃が厚くなることで強度が上がる為、欠けやチッピングの抑制ができます。また、ドリルの中にねじれ角の無いストレート形状の切れ刃を持つバニシングドリルがあります。これは、穴開け加工をしながらリーマと同様にバニッシュ効果で加工面の表面粗さを仕上げていきます。

③溝長

溝長とは、ドリルの先端部分から溝が終わるまでの、溝の長さのことを指します。溝長は、加工穴の深さによって決まります。加工深さよりも短いと、切りくずが穴の中に留まってしまい、加工表面粗さの悪化やドリルの折損に繋がります。その逆に溝長が長すぎると、工具の剛性が低下し、ビビりの発生や振れに繋がります。また、ドリルの溝は、溝の切り上がりの部分で不完全な溝深さになっています。

安定した加工を行う為の溝長は、一般的に『溝長=穴深さ + ドリル直径×1.5+ 再研代』と言われています。

④芯厚(ウェブ厚)

芯厚とは、ドリルの中心軸の先端部分のことを指します。芯厚によってドリルの剛性が決まってきます。その一方で、剛性を高くするために芯厚を厚くすると溝は浅くなってしまい、切りくずの排出が上手く行かなくなってしまいます。要求される剛性と切りくずの排出性のバランスによって芯厚は調整されます。例えば、深穴を加工する際は、ドリルの振れや折損が起きやすいため、芯厚を厚くする必要があります。

⑤シンニング

シンニングとは、チゼル部での切削性を良くし切りくずの排出性を上げスラスト抵抗を減らすために、チゼルエッジを薄くする加工を指します。ドリルの先端付近は切れ刃が無く、被削材に対して押し当ててしまっているだけの部分(チゼル)が存在しており、このチゼルの処理をしていない状態では切削抵抗が大きくなってしまいます。そこで、シンニングを付けることで、チゼル部に切れ刃を設け食い付きと切削性を向上させます。シンニングには数種類の形状が有り、代表的なものは、「Xシンニング」「Rシンニング」「Sシンニング」が挙げられます。

⑥マージン

マージンとは、穴を開ける際にドリルの外周におけるガイドとなる部分のことを指します。バニッシュ効果により加工面粗さを向上させますが、付け過ぎてしまうとワークとの接触面積が増えてしまう為、摩擦が大きくなり熱が発生します。通常、1つの切れ刃に1つのマージンを取り付けることが多いですが、マージンを2つ設ける(ダブルマージンにする)ことで穴加工精度を向上させることがあります。

⑦逃げ面

逃げ面とは、切削を行う際に不要な摩擦を抑えるために逃がした先端部分の面のことを指します。逃げ面の形状は平面と円錐面の2種類に分類されます。一般的に逃げ面が平面である場合は、刃先側の2番逃げと、刃先の後ろ側の3番逃げで構成されます。また、その形状により中心部付近における逃げ角の確保が可能となります。逃げ面の形状が円錐面である場合は、逃げ面は1つで構成されます。逃げ面はワークと接触しないことが重要ですが、必要以上に大きくすると刃先が薄くなり強度の低下に繋がります。加工時の回転数と送り速度によって必要な角度は計算できます。

当社の工具事例をご紹介

ダブルマージンドリル

こちらは自動車業界で使用されるサイズがφ9×310の超硬製ダブルマージンドリルです。お客様より現在使用しているドリルでは深穴加工用であるが、加工した穴が曲がる現象が出ているために改善提案のご依頼をいただきました。特殊精密切削工具.comでは実際の加工箇所は深い箇所であるが、その深さ途中までは中空状態であるために加工に必要な刃長だけを設定し、それ以外はネジレ溝を無くしドリル自体に剛性を持たせました。当社ご提案工具を使用した結果、加工しています穴の曲がりが無くなりました。特殊精密切削工具.comを運営する株式会社東鋼では、標準工具では剛性が弱い工具もあるためにワークや加工工程を確認し、加工にあった工具設計を行っております。

バニシングドリル

こちらはインフラ業界で使用されるサイズがφ8×120の超硬製バニシングドリルです。お客様より加工面に傷がついてしまうために改善提案のご依頼をいただきました。特殊精密切削工具.comでは従来の使用工具より切屑の排出性と切削油のかかりを良くするため、バニッシングドリルの溝長を伸ばしてご提案をしました。当社ご提案工具を使用した結果、不良品の発生が50%削減出来ました。特殊精密切削工具.comを運営する株式会社東鋼では、工具自体の問題点を洗い出し、その問題点に対して工具提案を行っております。ぜひ加工面の傷でお悩みがございましたら、お気軽にご連絡ください。

ザグリドリル

こちらは自動車業界で使用されるサイズがφ11×φ20×110のハイス製ザグリドリルです。ザグリ面底の仕上がりが非常に悪いので、仕上げ面精度を高める工具を製作して欲しいとのことでご依頼をいただきました。特殊精密切削工具.comにおいては仕上がり面精度の悪化を誘発しているねじれ角やザグリ部のニゲ角の見直したところ、ザグリ面が綺麗に仕上がり、仕上げの1工程を減らすことが出来ました。当社では小径部と大径部の差が大きなものでも、加工条件に合わせてねじれ角を設定し、どちらの仕上がりもご要望通りになるよう提案しております。ぜひザグリ面の仕上がりでお悩みがございましたら、お気軽にご連絡ください。

精密切削工具の製作なら特殊精密切削工具.comにお任せ下さい!

今回はドリルの基礎知識についてご紹介をさせていただきました。ドリルの各種名称はもちろんのこと、それぞれの役割にあった設計が重要となります。当社では創業から84年以上、お客様のご要望に合わせてオーダーメードの工具を開発・製造してまいりました。お客様それぞれに世界一の究極の逸品の工具を作り上げることをモットーに最先端設備を揃えており、高精度な加工を実現する環境を整えてまいりました。工業界から医療業界と「人体から宇宙まで」幅広く、精度が必要な工具の納品実績が多数ございます。

切削工具にお困りの方は、特殊精密切削工具.comまでお問い合わせください!

最後まで読んでいただき、ありがとうございました!

工具事例

工具事例 技術提案事例

技術提案事例 技術コラム

技術コラム 設備紹介

設備紹介 お客様の声

お客様の声 よくある質問

よくある質問 工場見学

工場見学 お問合せの流れ

お問合せの流れ 運営会社

運営会社