ドリルの基礎知識・各部の名称【切削工具の基礎知識シリーズ】

当社では、一般的な穴あけ用ドリルや段付きドリルをはじめ、バニシングドリル、サブランドドリル、ダブルマージンドリル、ローソク型ドリル、一文字ドリル、医療用ドリル、テーパードリル、両刃ドリル、ザグリドリル、面取りドリルなどなど、お客様のご要望に合わせた特注ドリルを多数製作しており、航空機用、医療用などの高精度・高品質が要求されるような業界に納品してきた実績がございます。

今回は、ドリルの各部位について、切削工具のプロフェッショナルが基礎から丁寧に解説します。

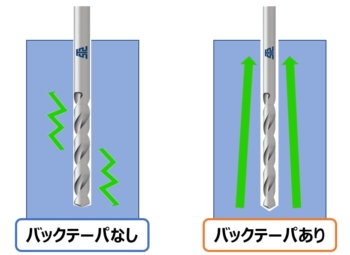

ドリルの各部位について

まずは、ドリルの各部位について解説いたします。全体像は下記図をご覧ください。ドリルは穴あけ工具のため、特にドリル先端について部位の名称を知りたいという方も多くいらっしゃいますが、先端側から見た図でわかりやすく解説しています。

①逃げ面

穿孔する際、加工面との不必要な摩擦を避けるために逃がした面です。逃げ面が複数面からなる場合は、切れ刃に近い順に第1逃げ面、第2逃げ面などといいます。ドリルは回転しながら軸方向に進むことで被削材を削り、切りくずを後方に排出させて穴をあけていきます。逃げ面は、被削材が切削された面に触れる箇所であり、加工時の摩擦抵抗などに大きな影響を及ぼします。

②逃げ角

逃げ面についている角度です。逃げ角は一般的に7°~15°に設定されています。被削材とドリルの摩擦を避け、ドリルの送り運動に支障をきたさないように、切れ刃の逃げ面には逃げ角が付けられています。逃げ角を小さくすると切れ刃の剛性は向上しますが、スラスト抵抗が増加します。反対に、逃げ角を大きくすると切れ刃は鋭利になりスラスト抵抗は減少しますが、チッピングや欠損が生じやすくなります。

③先端角

ドリルの先端の角度です。最も一般的な角度は118°です。先端角は、切削抵抗と切り込み量に影響し、被削材やドリルの材質などによって最適な角度は変わってきます。

先端角を大きくした場合、切りくずの排出性、加工能率、工具寿命が向上するといったメリットがあります。一方で先端角を小さくした場合、食い付き、切れ味が向上するといったメリットがあります。

したがって、一般的にはアルミや真鍮などの軟質材で被削性の良い材料は先端角の小さいドリル、チタンやステンレスなどの硬い被削材や高能率加工では先端角の大きいドリルが最適です。

④ねじれ角

ドリルの軸を0°とした時に切れ刃がどれくらい傾いているかを示す角度です。一般的にねじれ角は約30°で、これよりも小さい場合を弱ねじれ、大きい場合を強ねじれと呼びます。

ねじれ角は、切りくずを穴の外に出す働きと切削油を切れ刃まで届ける役割を持っています。ねじれ角が小さいとスパイラル長さが短いため切りくず排出性は良くなりますが、すくい角が小さく切削抵抗が大きくなります。反対に、ねじれ角が大きいとすくい角が大きくなり切削抵抗は小さくなりますが、切れ刃コーナが鋭利になり、チッピングや欠損が生じやすくなります。

⑤マージン

ランド上の二番取りをしていない円筒面部分です。穴を開ける際にドリルの外周におけるガイドの役割を果たします。バニッシュ効果により加工面粗さを向上させます。

通常、1つの切れ刃につき1つのマージンを取り付けますが、マージンを2つ設けたダブルマージンにすることで穴加工精度を向上させます。

⑥マージン幅

マージンの幅のことです。マージン幅はドリルのガイド性と摩擦抵抗に影響します。一般的には、ドリル径の5~10%程度に設定されています。マージン幅を小さくすると摩擦抵抗は小さくなりますが、ガイド性が悪くなります。一方で、マージン幅を大きくすると摩擦抵抗は大きくなりますが、ガイド性は良くなります。

⑦チゼル角

ドリルの端面から見た時にチゼルエッジと切れ刃がなす角のことです。

チゼル角は切削能力がなく、被削材を「こじる」ような作用をします。チゼル角を大きくすると、切削抵抗や振れが大きくなります。一方で、チゼル角を小さくすると、刃先の強度が不足し、欠損しやすくなります。チゼル角はドリルの先端角や逃げ角によっても変化します。チゼル角は被削材や加工条件に応じて適切に設定する必要があります。

⑧チゼルエッジ

チゼルエッジは、ドリルで穴を開ける際、ドリルの回転の中心となる部分のことです。

チゼルエッジは切れ刃として機能しないため、被削材を加工する際、押しつぶしている状態になります。また、チップポケットが無く切削速度も低いため、大きなスラスト抵抗がかかります。チゼルエッジが大きいとスラスト抵抗が増加し、求心性が悪くなります。反対に、チゼルエッジが小さいとスラスト抵抗が減少し、求心性が良くなります。

アルミや真鍮などの軟らかい被削材に対しては、チゼルエッジを小さくすると切れ味が良く、ドリルが切り込みやすくなります。反対に、チタンやステンレスなどの硬い被削材に対しては、チゼルエッジを小さくすると割れやすくなるため、大きい方が適しています。

⑨シンニング

ドリルの先端部のチゼルエッジに切れ刃を作るために設ける溝のことです。シンニングは、チゼルエッジを短くすることにより、切れ味を良くして切削抵抗を減らし、切りくずの排出性を向上させます。また、切削抵抗や切りくずの排出性が改善されることにより、ドリルにかかる負荷が低減されるため、ドリルの寿命を延ばします。

⑩リップハイト

ドリルを回転した時の、切れ刃の高さの差のことです(JIS B 0171)。リップハイトはドリルを回転させた時、軸に対し均等になるように設ける必要があります。均等でないと、ドリルの先端が振れやすくなり、加工後の穴が曲がったり、ドリルが折損する可能性があります。

⑪溝

隣り合った切れ刃とヒールとの間に設けられた切りくずを排出するための溝のことです。溝は、切削する際にできる切りくずを外に排出する役割を持っています。

⑫溝長

軸に平行に測った切れ刃先端又は外周コーナーからの溝の切上げを含む溝の長さのことです。溝長は穴の精度やドリルの寿命に影響を与えます。溝長を短くすると、切りくずの排出性が悪くなります。しかし、溝長を長くしすぎるとその分だけドリルが長くなり、ドリルの剛性が低下し、折損しやすくなります。

⑬溝幅

軸直角断面上の、溝の幅のことです。溝幅は、一般的にはドリルの外径の10~20%程度とされています。溝幅を大きくすると、切りくずの排出性が良くなりますが、ドリルの剛性が低下します。一方で、溝幅を小さくすると、切りくずの排出性が悪くなりますが、ドリルの剛性が向上します。

⑭リード

ドリルが1回転した時、軸方向に進む距離のことです。リードは、ドリルのねじれ角や切れ刃の形状に影響します。リードを長くすると、ねじれ角が大きくなり切れ刃が鋭利になりますが、切りくずの排出性が悪くなります。一方でリードを短くすると、ねじれ角が小さくなり切れ刃が鈍くなりますが、切りくずの排出性が良くなります。

⑮ランド幅

軸直角断面上の、ランドの幅のことです。ランド幅は、ドリルの外径の5~10%程度が適切とされています。ランド幅を大きくすると、ドリルの直進性や穴の真円度が向上しますが、摩擦が増えて熱が発生しやすくもなり、ドリルの寿命に影響を与えます。一方で、ランド幅を小さくすると、摩擦は減りますが、ドリルの直進性や穴の真円度が低下します。

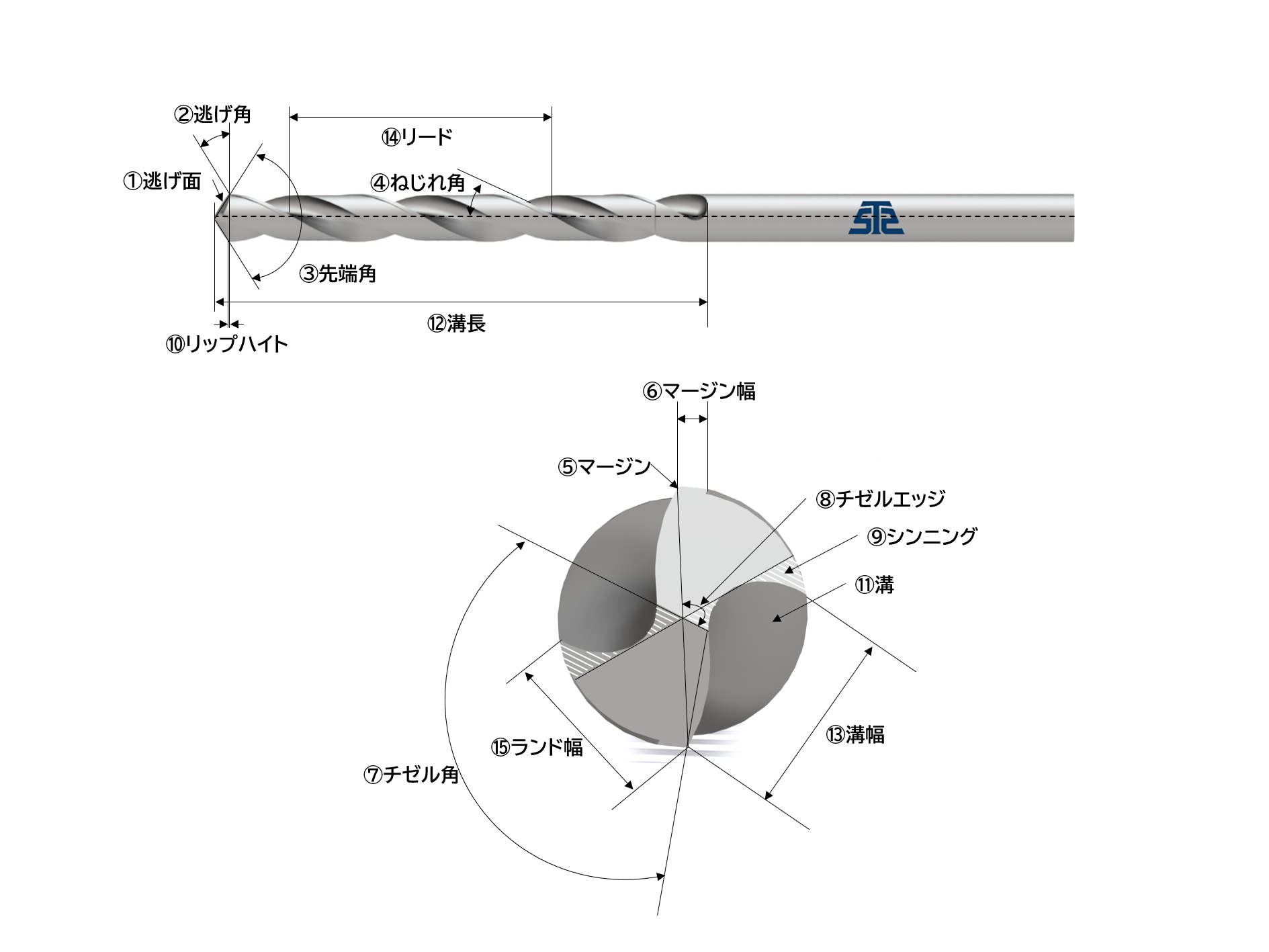

⑯バックテーパ

ドリルの先端からシャンクに向かって僅かに細くなる形状のことです。穴内壁とドリルと

の摩擦を減少させることにより、切削抵抗を抑えます。

ドリルの加工時に起きるトラブルとその対策について

ドリルにおけるトラブルは、主に下記の6つが挙げられます。

1.異常摩耗

2.折損

3.チッピング

4.穴が曲がってしまう(真直度の不良)、穴が倒れてしまう(直角度の不良)

5.穴が広がってしまう

6.加工面が荒れてしまう

詳細は下記をご覧ください。

切削現場の課題を解決する、東鋼だからこそ可能な特殊ドリル

ドリルにおける基礎知識とトラブルを列挙しましたが、2つ以上のトラブルが同時に発生してしまうという方もおられると思います。加えて、現状のトラブルを全て解決しようとすると、何から取り組めば良いか分からなくなってしまいかねません。

このような切削現場の課題を解決する際は、「切削理論」と「材料特性」を熟知している特殊精密切削工具.comにご相談ください。

当社では創業から84年以上、お客様のご要望に合わせてオーダーメードの工具を開発・製造してまいりました。お客様それぞれに世界一の究極の逸品の工具を作り上げることをモットーに最先端設備を揃えており、高精度な加工を実現する環境を整えてまいりました。工業界から医療業界と「人体から宇宙まで」幅広く、精度が必要な工具の納品実績が多数ございます。

加工条件や被削材にあわせて、ドリル寿命延長のご提案いたします!

特殊ドリル 開発サービス

折損・切屑の巻き付け・ツールマークを抑えた高精度な段付きドリルをご提案します!

殊段付きドリル 開発サービス

特殊ドリル工具事例

続いて、実際に当サイトを運営する株式会社東鋼が製作した、特殊ドリルの工具事例をご紹介いたします。

サブランドドリル

ダブルマージンドリル

こちらは自動車業界で使用されるサイズがφ9×310の超硬製ダブルマージンドリルです。お客様より現在使用しているドリルでは深穴加工用であるが、加工した穴が曲がる現象が出ているために改善提案のご依頼をいただきました。特殊精密切削工具.comでは実際の加工箇所は深い箇所であるが、その深さ途中までは中空状態であるために加工に必要な刃長だけを設定し、それ以外はネジレ溝を無くしドリル自体に剛性を持たせました。当社ご提案工具を使用した結果、加工する穴の曲がりが無くなりました。

ローソク型ドリル

こちらは航空宇宙業界で使用されるサイズがφ4.8×73のハイス製ローソク型ドリルです。被削材が材質の柔らかいアルミの場合に発生する抜けバリを抑えたいとご依頼いただきました。特殊精密切削工具.comで刃先をローソク型にし、先端角を加工条件に合わせて設定したところ、アルミ部の抜けバリが抑えられ、ゴム部の切削も問題なく出来ました。

超硬ドリル

自動車業界で使用されるサイズがφ7.67×125の超硬製ドリルです。お客様よりドリルで加工した穴径にバラツキが発生するために改善提案をお願いしたいとご依頼をいただきました。特殊精密切削工具.comではお客様の使用しているドリルにリップハイトの差が大きく発生していたことを確認し、リップハイトの差が無いドリルを納入しました。当社ご提案工具を使用した結果、安定した加工が出来ました。

バニシングドリル

インフラ業界で使用されるサイズがφ8×120の超硬製バニシングドリルです。お客様より加工面に傷がついてしまうために改善提案のご依頼をいただきました。特殊精密切削工具.comでは従来の使用工具より切屑の排出性と切削油のかかりを良くするため、バニッシングドリルの溝長を伸ばしてご提案をしました。当社ご提案工具を使用した結果、不良品の発生が50%削減出来ました。

段付ドリル

輸送用機器業界で使用されるサイズがφ8×70の超硬製段付きドリルです。お客様で使用されていた段付きドリルでは先端部が頻繁に折損していたため、折損を抑えたいとご依頼いただきました。特殊精密切削工具.comで切屑の排出性向上を狙い、シンニング形状を見直しました。すると先端部の折損が無くなり、寿命まで工具を使用出来るようになりました。折損の原因は切屑詰まりによる場合やチッピングによる場合など、様々な原因が考えられます。今回では切屑詰まりによる工具の回転不足による折損であるために、工具の中心部に刃を付けるシンニング対策を実施することで、切屑の逃げ道を作り折損を防いでいます。

φ8×70 超硬製段付きドリル

こちらは輸送用機器業界で使用されるサイズがφ8×70の超硬製段付きドリルです。

お客様で使用されていた段付きドリルでは先端部が頻繁に折損していたため、折損を抑えたいとご依頼いただきました。特殊精密切削工具.comで切屑の排出性向上を狙い、シンニング形状を見直しました。

φ6.4×102 ハイス製段付きドリル

こちらは自動車業界で使用されるサイズがφ6.4×102のハイス製段付きドリルです。

お客様より加工時間の短縮を図りたいというご依頼をいただきました。特殊精密切削工具.comではワーク寸法、使用機種を確認し段付きドリルの提案を行いました。

段付きドリル 医療用

人工関節置換手術や骨折時に埋入するプレート固定用のスクリューの下穴用に使用するドリルです。工具材質は ステンレス(SUS630、SUS420J2)、径公差レンジは5~10㎛に仕上げています。

樹脂加工用 段付きローソクドリル

こちらは、樹脂部品加工用の段付ドリルです。

産業機器向け部品メーカーのお客様より、「樹脂チューブにφ0.7の穴を開けたいのですが、バリの発生に困っています。どうすればよいでしょうか?」というご相談を頂きました。そこで特殊精密切削工具.comは、先端がローソク形状の段付きドリルを提案し、先端角やニゲ角の設定を変更して鋭利にしました。

ローソクドリル

こちらは航空宇宙業界向け部品の加工に使用される、φ4.8×73のハイス製ローソクドリルです。

柔らかいアルミを加工する際に発生する抜けバリを抑えたいということで、ご依頼いただきました。そこで特殊精密切削工具.comで刃先をローソク形状にし、先端角を加工条件に合わせて設定することを提案しました。

ドリルに関するお困りごとは、特殊精密切削工具.comにご相談ください

今回は、シンニングの形状について解説しました。ドリルの新規開発や既存工具の改造をご検討の際は、「切削理論」と「材料特性」を熟知している特殊精密切削工具.comにご相談ください。

当社では、創業から86年以上、お客様のご要望に合わせてオーダーメイドの工具を開発・製造してまいりました。お客様それぞれに世界一の究極の逸品の工具を作り上げることをモットーに最先端設備を揃えており、高精度な加工を実現する環境を整えてまいりました。工業界から医療業界と「人体から宇宙まで」幅広く、精度が必要な工具の納品実績が多数ございます。

ドリルの開発・設計・製作なら、特殊精密切削工具.comまでお問い合わせください!

工具事例

工具事例 技術提案事例

技術提案事例 技術コラム

技術コラム 設備紹介

設備紹介 お客様の声

お客様の声 よくある質問

よくある質問 工場見学

工場見学 お問合せの流れ

お問合せの流れ 運営会社

運営会社